Принцип работы

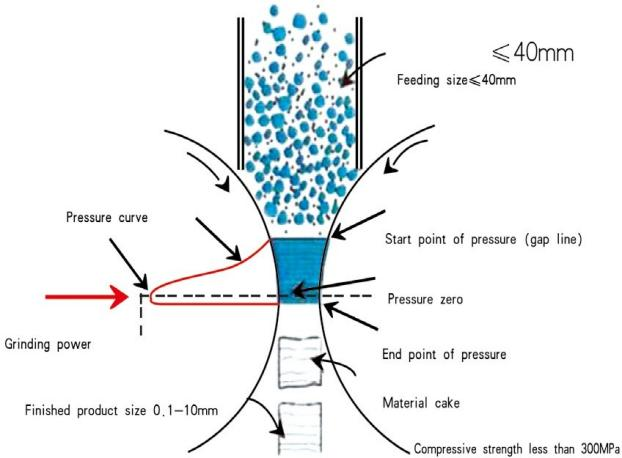

Кек, помимо определенной доли квалифицированных продуктов, внутренняя структура частиц неквалифицированных продуктов заполнена большим количеством микротрещин из-за экструзии под высоким давлением, что значительно улучшает способность измельчения материала.Для материалов после экструзии, после измельчения, классификации и сортировки, доля мелких материалов размером менее 0,8 мм может достигать около 30%, а материалов размером менее 5 мм — более 80%.Таким образом, в дальнейшем процессе измельчения потребление энергии измельчения может быть значительно снижено, так что производственная мощность измельчительного оборудования может быть полностью задействована, обычно мощность системы шаровой мельницы может быть увеличена на 20% ~ 50%, и общее потребление энергии может быть снижено на 30–50% и более.

Области применения

HPGR широко используется в стране и за рубежом для измельчения в цементной промышленности, грануляции в химической промышленности и тонкого измельчения окатышей для увеличения удельной поверхности.Он используется для дробления металлической руды для достижения различных целей, таких как упрощение процесса дробления, большее дробление и меньшее измельчение, повышение производительности системы, улучшение эффекта измельчения или показателей разделения.

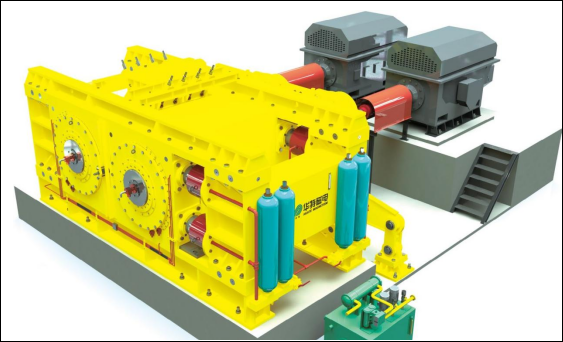

Шлифовальные валки высокого давления серии HPGM — это новый тип энергосберегающего шлифовального оборудования, разработанный по принципу измельчения слоя материала под высоким давлением.Он состоит из двух отжимных валков, которые вращаются синхронно с небольшой скоростью.Один из них представляет собой неподвижный валок, а другой — подвижный валок, оба из которых приводятся в движение мощным двигателем.Материалы равномерно подаются сверху двух валков и непрерывно переносятся в зазор между валками прижимным валком.После воздействия высокого давления 50-300 МПа осадок плотного материала выгружается из машины.В выбрасываемом материале

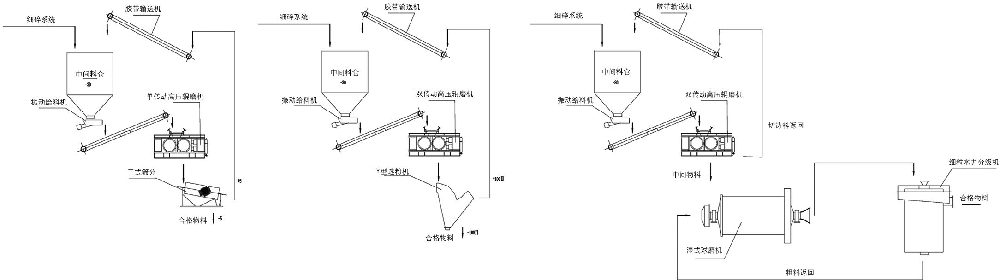

Практическая область применения

1.Среднее, тонкое и сверхтонкое измельчение сыпучих материалов.

2. В горнодобывающей промышленности его можно разместить перед шаровой мельницей в качестве оборудования для предварительного измельчения или составить комбинированную систему измельчения с шаровой мельницей.

3. В производстве окисленных гранул можно заменить обычно используемую влажную мельницу.

4. В строительных материалах, огнеупорных материалах и других отраслях промышленности успешно применяются цементный клинкер, известняк, боксит и другие помолы.

Преимущества продукта

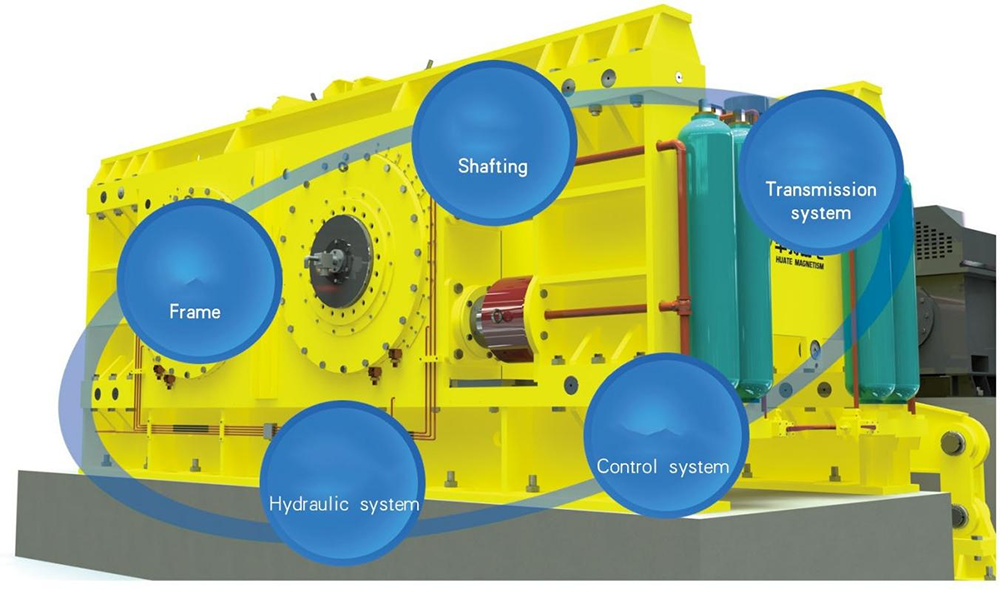

1. Конструкция с постоянным давлением обеспечивает плавное давление между валками и эффект дробления.

2. Автоматическая коррекция отклонения позволяет быстро регулировать зазор между валками, чтобы обеспечить плавность работы оборудования.

3. Система разделения кромок снижает влияние кромок на эффект дробления.

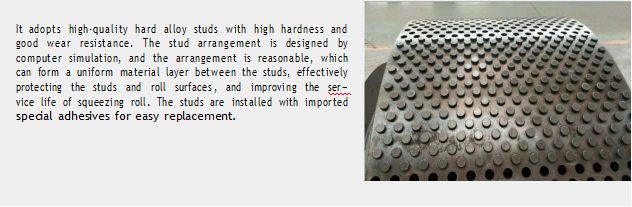

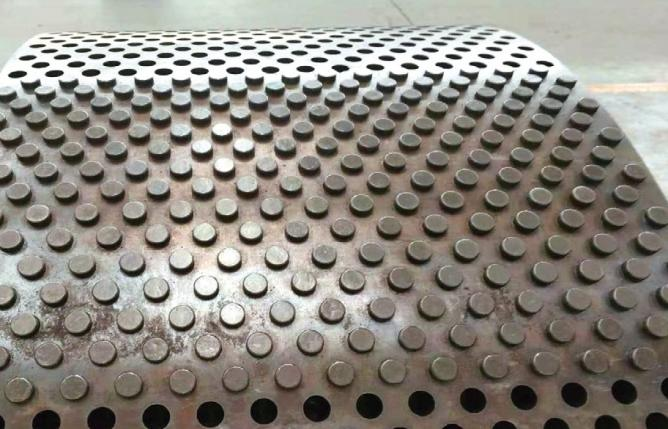

4. Со шпильками из цементированного карбида, длительным сроком службы, простотой обслуживания и возможностью замены.

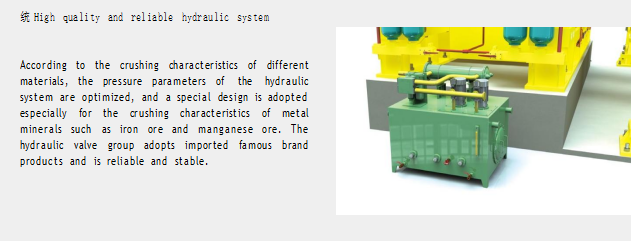

5. Блок клапанов использует импортные компоненты, а гидравлическая система имеет разумную конструкцию и высокую надежность.

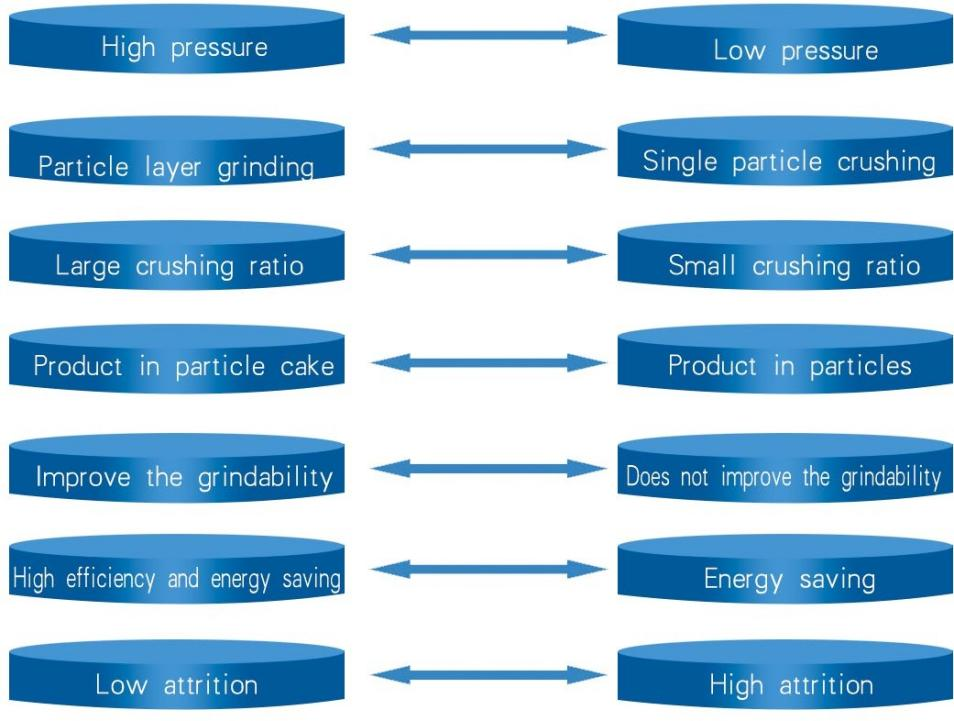

Разница между HPGR и валковой дробилкой

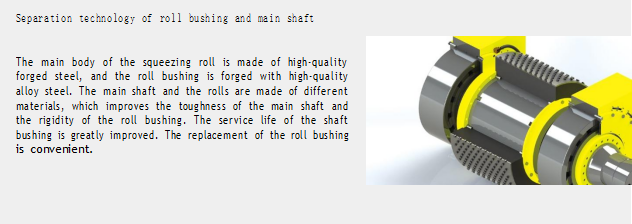

Структура ВДГР

Параметры продукта

| Модель | Диаметр рулона мм | Ширина рулона мм | Пропускная способность | Вес машины т | ||

| Размер подачи | Установленная мощность | |||||

| HPGM0630 | 600 | 300 | 25-40 | 10:30:00 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 14.00-20.00 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 16:00-22:40 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 г. | 1000 | 540-1120 | 30-60 | 225 | 16:00-22:40 |

| HPGM18160 | 1800 г. | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

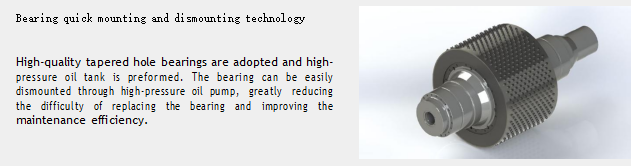

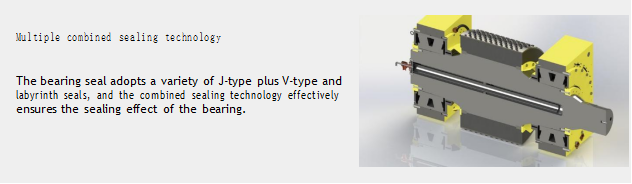

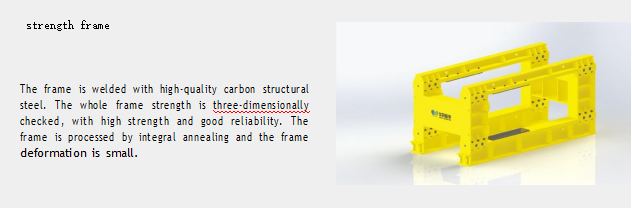

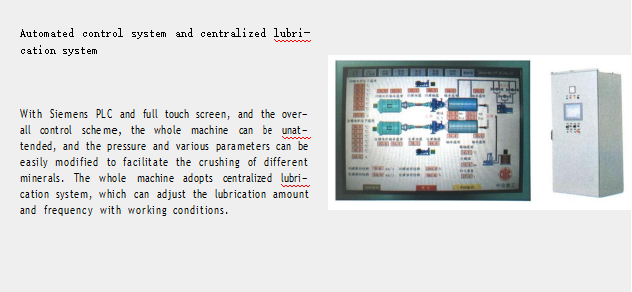

Конструктивные особенности ВПГР

Примеры проектов HPGR

Высококачественная износостойкая поверхность валков со шпильками

После экструзии материалов на поверхности валка образуется плотный слой материала для защиты поверхности валка.

Сырье

Материал торта

Время публикации: 02 июля 2024 г.