Опилки представляют собой смесь каменного порошка и воды, образующуюся при резке и полировке мрамора и гранита. Многие районы на севере нашей страны являются важными базами обработки камня, и каждый год производится большое количество опилок, а их укладка занимает много времени. занимает большую площадь земельных ресурсов. Каменный порошок имеет мелкую текстуру, и его трудно утилизировать. При сильном ветре легко летать в небе, а в дождливые дни стекать в реку с дождевой водой, вызывая серьезное загрязнение окружающей среды.

Основные полезные ископаемые в опилочном растворе включают полевой шпат, кварц, кальцит, доломит, амфибол и т. д. Основные металлические минералы и примеси включают силикат железа, такой как механическое железо, магнетит, оксид железа, пирит и биотит. В настоящее время комплексное использование Метод опилки шлама заключается в основном в производстве бетонного пенобетона и изготовлении керамического сырья после удаления примесей. Первый имеет большие перерабатывающие мощности, а второй имеет высокие экономические выгоды.

Исследования по обогащению

В этой статье проводятся комплексные исследования по использованию и обогащению типичного опилочного шлама в районе Цзинин. Ценными минералами в опилочном шламе являются полевой шпат, механическое железо, магнитное железо и т. д., а вредными примесями являются лимонит, биотит, мусковит, кальцит, доломит, роговая обманка и т. д. Размер материала неравномерен, крупные частицы варьируются от 1 до 4 мм, а некоторые -0,037 мм мелкой грязи. Среди них механическое железо, получаемое в процессе обработки, и магнитное железо в сыром виде. руда может быть разделена с помощью магнита на железосодержащие концентраты. После сильной магнитной сепарации можно удалить железосодержащие примеси, такие как лимонит, биотит и амфибол. Продукты каменного концентрата, каждая секция магнитных хвостов может быть использована в качестве пористого кирпича или цементных материалов для достижения цели комплексного использования.

1.Определение технологического процесса

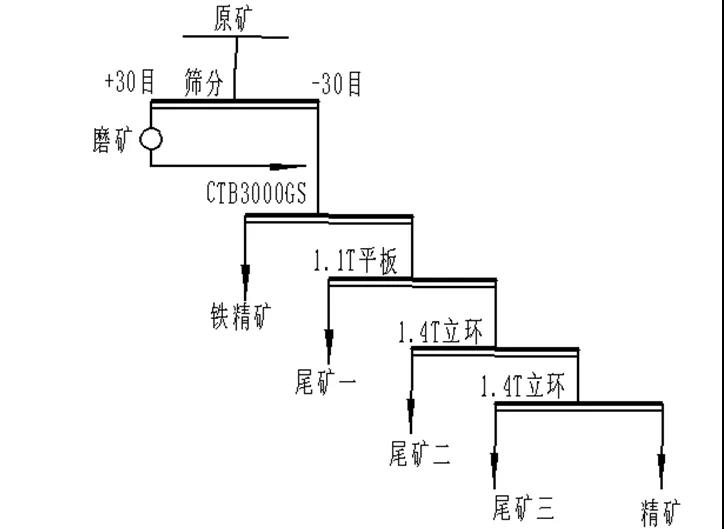

Объединение свойств образца опилок для определения процесса обогащения: необработанная руда просеивается через крупнозернистый помол от 30 меш до +30 меш до -30 меш.

——Разделение железа смешанной пробы -30 меш с помощью барабанного магнитного сепаратора + плоская пластина + вертикальное кольцо + вертикальное кольцо. Удаление сильномагнитного железа - концентрат классифицируется на среднезернистый концентрат полевого шпата +300 меш и мелкий шлам -300 меш.——Затем мелкий шлам используется для двойного удаления железа через электромагнитную суспензию с получением тонкодисперсного концентрата порошкового качества.

2.Испытание магнитной сепарации сырой руды

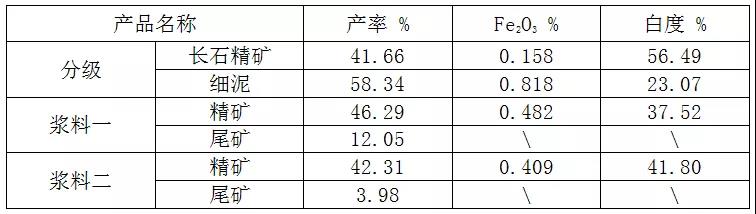

Необработанную руду просеивали через 30 меш, результаты анализа представлены в Таблице 1.

Таблица 1. Результаты обогащения и скринингового теста

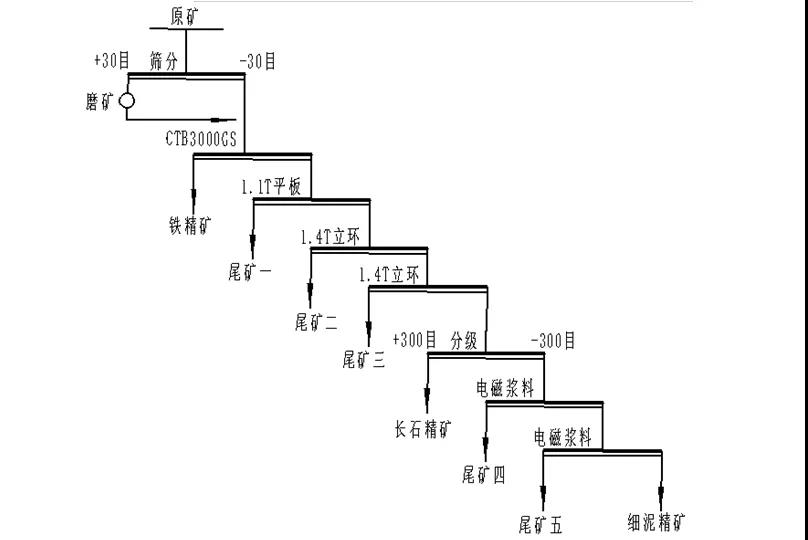

Крупнозернистую руду измельчить с выходом 17,35% до -30 меш, смешать с продуктом под ситом и пройти обычный процесс магнитной сепарации: барабанный магнитный сепаратор + плоская пластина + вертикальное кольцо + вертикальное кольцо. Ход процесса показан на рисунке 1, а результаты испытаний показаны в таблице 2.

Рисунок 1. Технологическая схема традиционного магнитного разделения сырой руды.

Таблица 2. Результаты традиционного теста магнитной сепарации

Сырая руда подвергается просеиванию + измельчению руды + трехкратному удалению железа по обычному испытательному процессу, и продукты концентрата среднего и низкого качества могут быть получены с выходом 92,57%, содержанием Fe2O3 0,525% и белизной 36,15%. После классификации следует рассмотреть возможность очистки мелкозернистого оксида железа и силиката железа в мелкодисперсном буровом растворе с помощью мелкодисперсной электромагнитной шламовой машины с сильным полем средней мощности.

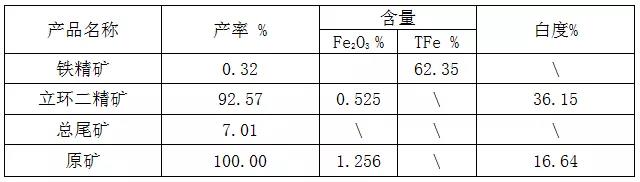

3. Удаление железа из мелкозернистого шлама.

Второй концентрат Lihuan выгружается из мелкого шлама размером менее -300 меш через перелив, а процесс двойного удаления железа с помощью электромагнитной шламовой машины используется для получения тонкоизмельченного порошкообразного концентрата. Ход процесса показан на рисунке 2, а результаты испытаний показаны в таблице 3.

Рисунок 2. Технологическая схема испытания на удаление железа из мелкозернистого шлама

Таблица 3. Показатель обезжелезивания мелкозернистого шлама

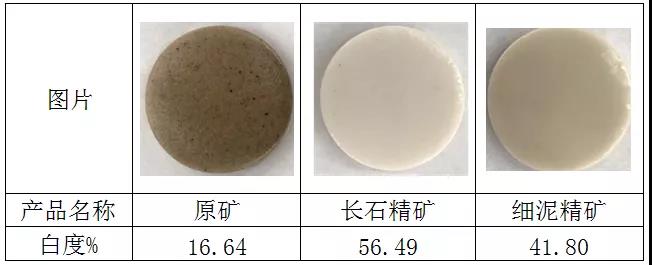

После сортировки лихуаньского концентрата белизна среднезернистого полевошпатового концентрата +300 меш увеличилась с 36,15% до 56,49%, а белизна мелкозернистого шлама снизилась до 23,07%. Мелкий шлам -300 меш дважды удаляется из утюга с помощью электромагнитной суспензии, и может быть получен мелкодисперсный порошкообразный продукт керамического качества с выходом 42,31% и белизной 41,80%.

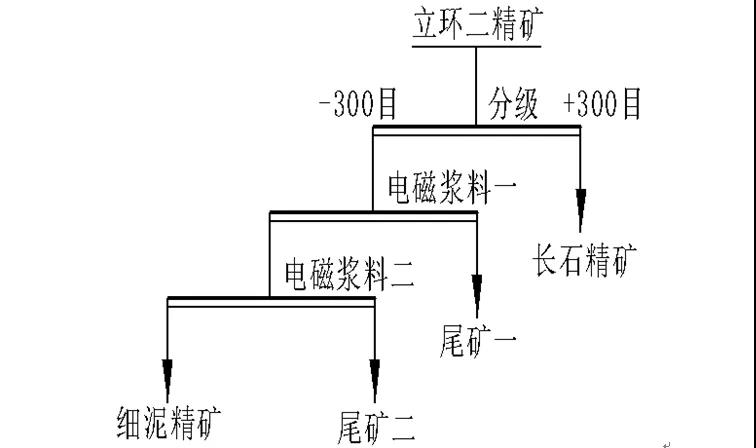

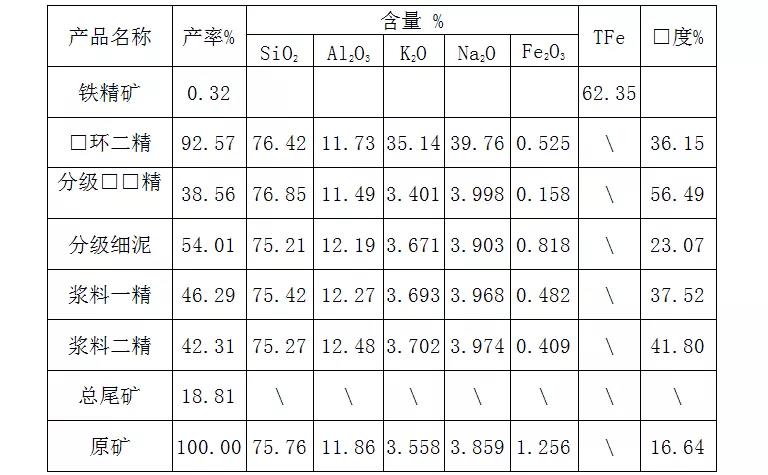

3. Проверка всего процесса

Комплексные условия тестирования и индикаторы для проверки всего процесса.

Рисунок 3. Весь процесс испытания опилочного раствора

Таблица 4. Показатели тестирования для всего процесса

Приложение: Температура печенья 1200 ℃.

Руда опилок просеивается + измельчается + слабая магнитная сепарация + плоская пластина + вертикальное кольцо + вертикальное кольцо + процесс сортировки электромагнитной суспензии магнитной сепарации для получения железной руды с выходом 0,32% и содержанием TFe 62,35%. С выходом 38,56% и белизной 54,69% продуктов полевошпатового концентрата среднезернистого керамического сорта и выходом 42,31% белизны 41,80% мелкопорошкового концентрата керамического сорта; общий выход магнитных хвостов 18,81%, может быть использован в качестве сырья для газобетона.

Этот технологический процесс позволяет комплексно утилизировать опилочные хвосты, получить более высокую экономическую выгоду и социальную природоохранную значимость.

Время публикации: 04 марта 2021 г.