Стальной шлак, являющийся конечным отходным шлаком, образующимся при выплавке стали, содержит элементы с высоким содержанием железа. Из-за своей высокой плотности и большой объемной плотности его нельзя популяризировать и использовать в строительной отрасли. Драгоценные ресурсы железа не были извлечены должным образом, что привело к образованию определенного количества отходов. Стальной шлак должен быть переработан и повторно использован посредством определенного процесса магнитной сепарации и соответствовать требованиям к марке порошкового железа, требуемым железосодержащим материалом для доменной плавки, чтобы стальной шлак мог быть переработан. Лучше использовать в строительстве.

В настоящее время определенный процесс магнитной сепарации является более осуществимым методом, и крайне важно выбрать подходящее оборудование для достижения разделения железа и эффективного извлечения. Стальной шлак измельчается для реализации его диссоциации, а затем посредством воздушно-сухой магнитной сепарации порошковой руды, исходной руды, концентрата и хвостов соответственно получаются, а общее содержание железа анализируется и анализируется для получения наилучшего процесса и оборудования. параметры. Обеспечить соответствующую техническую поддержку для фактического производства.

Свойства стального шлака

Стальной шлак — это отходный шлак, получаемый путем использования извести с высоким содержанием магния, активной извести и других вспомогательных материалов для обеззараживания и продувки кислородом в процессе производства стали, поэтому он содержит относительно высокое содержание оксида железа, обычно 20–40%, и содержание FeO. больше, чем Fe2O3, первый обычно составляет 15–25%, а второй 5–15%, оба из которых демонстрируют слабый магнетизм.

Испытательное оборудование

В испытательном оборудовании используется воздушно-сухой магнитный сепаратор порошковой руды FX0665 компании Huate, который в основном используется для предварительного отбора магнетита перед измельчением или производства квалифицированного концентрата из порошкообразного магнетита.

Воздушно-сухой магнитный сепаратор порошковой руды

Принцип работы

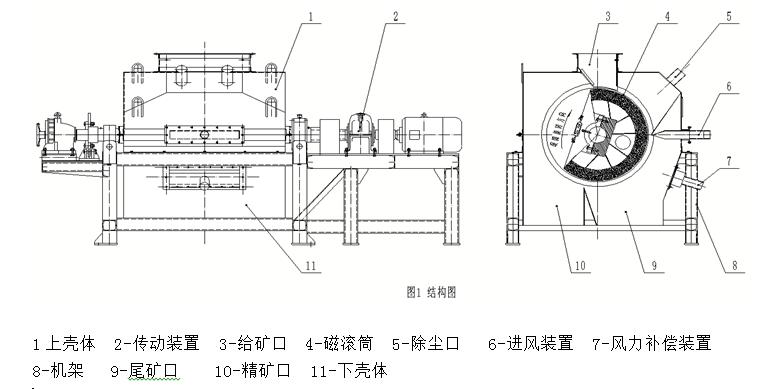

верхняя оболочка 2. Трансмиссия 3. Загрузочное отверстие 4. Магнитный ролик 5. Выход пыли 6. Устройство воздухозаборника 7. Устройство компенсации ветра 8. Рама 9. Отверстие для хвостов 10. Отверстие для концентрата

нижняя оболочка

Принцип работы воздушно-сухого магнитного сепаратора порошковой руды показан на рисунке. Минералы подаются на поверхность магнитного барабана через порт подачи руды 3, а магнитные минералы адсорбируются на поверхности магнитного барабана 4 под действием магнитной силы и вращаются вместе с магнитным барабаном 4. При этом В процессе минералы на поверхности магнитного барабана 4 подвергаются комбинированному действию магнитной пульсации большого угла охвата и многополюсных магнитных полюсов, магнитного перемешивающего устройства, устройства впуска воздуха 6 и отверстия для удаления пыли. 5, так что примеси в минералах и плохие сросшиеся организмы эффективно удаляются. Тем самым улучшается качество концентрата. После того как выбранные минералы перемещаются в немагнитную зону с помощью магнитного барабана 4, они под действием силы тяжести, центробежной силы и разгрузочного устройства обогащаются в порте для концентрата 9 и превращаются в концентрат. Немагнитные минералы или тощие сросшиеся тела под действием силы тяжести и центробежной силы выбрасываются из устья хвостохранилища 8 и становятся хвостами или средней рудой.

Инновации и ключевые технологии воздушно-сухого магнитного сепаратора порошковой руды

1. Для кормления используется вибрационный питатель, параметры питателя можно регулировать для достижения равномерной подачи;

2. Магнитная система имеет многополюсную конструкцию с большим углом охвата (до 200-260 градусов), высокой напряженностью поля (3000-6000 Гс), а структура магнитной системы может быть изменена в зависимости от свойств минерала для достижения разумных показателей обогащения. ;

3. Линейная скорость цилиндра регулируется в пределах 1-20 м/с, подходящую линейную скорость можно выбрать в зависимости от характера руды; цилиндр изготовлен из неметаллического материала и оснащен магнитным перемешивающим устройством для улучшения качества концентрата;

4. Он имеет специальную конструкцию воздушного ножа, устройство компенсации ветра и устройство удаления пыли (соответствующие параметры могут быть выбраны в соответствии с характером и требованиями к индексу руды); поверхность цилиндра снабжена разгрузочным устройством, позволяющим осуществлять чистую выгрузку концентрата;

Воздушно-сухой магнитный сепаратор порошковой руды FX в основном состоит из трансмиссионного устройства, магнитного сепарационного барабана, воздуходувного устройства, устройства для удаления пыли с принудительной тягой, устройства для сбора осадка и т. д. Напряженность магнитного поля магнитного сепарационного барабана составляет 3500 Гс. . , магнитная сила, вращающаяся центробежная сила и т. д. могут обеспечить сухой предварительный отбор магнетита размером 0-5 мм или значительно улучшить качество мелкодисперсного порошка магнетита. Основные эффекты заключаются в следующем:

A. Выбранная марка магнетита толщиной 0-5 мм может быть увеличена примерно с 10% до более 40%. Его можно использовать для предварительного выброса перед измельчением, что может значительно улучшить качество поступающего материала и повысить эффективность мельницы.

B. Содержание мелкозернистого магнетита -74 мкм и -45 мкм может быть увеличено примерно с 10% до более чем 60%, а соответствующий концентрат может быть получен непосредственно путем сухого отбора.

Метод испытаний и анализ.

①Анализ общих элементов и обнаружение металлических материалов.

②Подготовка и очистка неметаллических минералов, таких как английский, длинный камень, флюорит, флюорит, каолинит, боксит, листовой воск, баририт и т. д.

③Обогащение черных металлов, таких как железо, титан, марганец, хром и ванадий.

④ Обогащение слабомагнитных минералов, таких как черная вольфрамовая руда, тантал-ниобиевая руда, гранат, электрический газ и черное облако.

⑤ Комплексное использование вторичных ресурсов, таких как различные отходы и плавильный шлак.

⑥ Различают рудно-магнитное, тяжелое и флотационное комбинированное обогащение черных металлов.

⑦Интеллектуальная сенсорная сортировка металлических и неметаллических минералов.

⑧ Полупромышленный непрерывный отборочный тест.

⑨ Ультратонкая обработка порошков, такая как дробление материала, шаровая мельница и классификация.

⑩ EPC-проекты «под ключ», такие как дробление, предварительный отбор, измельчение, магнитная (тяжелая, флотационная) сепарация, сухой плот и т. д.

Время публикации: 14 марта 2022 г.